Die CNC-Bearbeitung ist ein Prozess, bei dem die Bewegung von Produktions geräten und-werkzeugen mithilfe von Computers oftware programmiert wird. Diese Methode wird üblicher weise verwendet, um komplexe Maschinen wie Fräsmaschinen, Drehmaschinen, CNC-Fräsmaschinen und Schleif maschinen zu bedienen. Durch die CNC-Bearbeitung kann eine Reihe von Anweisungen verwendet werden, um drei dimensionale Schneid aufgaben zu erfüllen.

Derzeit gibt es verschiedene Arten von CNC-Werkzeug maschinen auf dem Markt, die sich jeweils in ihren Betriebs methoden, Werkzeugen, Materialien und der Anzahl der Achsen unterscheiden, die gleichzeitig geschnitten werden können. Dieser Artikel zielt darauf ab, Anleitungen zu verschiedenen Arten von CNC-Werkzeug maschinen basierend auf verschiedenen Klassifikationen zu geben und erklärt, wie Sie die CNC-Werkzeug maschine auswählen, die Ihren Anforderungen am besten entspricht.

Inhalts verzeichnis

L 13 Arten von CNC-Werkzeug maschinen, klass ifi ziert nach Funktion

L CNC-Werkzeug maschinen typen basierend auf der Anzahl der Achsen

L Arten von CNC-Werkzeug maschinen basierend auf Bewegungs systemen

L Arten von CNC-Werkzeug maschinen basierend auf Servos ystemen

L Wie wählt man die richtige Art der CNC-Werkzeug maschine?

L Fazit

CNC-Werkzeug maschinen können auf verschiedene Arten klass ifi ziert werden, und eine davon basiert auf ihrem Design und ihrer Funktion. In diesem Abschnitt werden wir basierend auf einer solchen Klassifizierung verschiedene Arten von CNC-Werkzeug maschinen, ihre jeweiligen Verwendung zwecke und Einschränkungen jedes Typs untersuchen.

CNC-Fräsmaschine

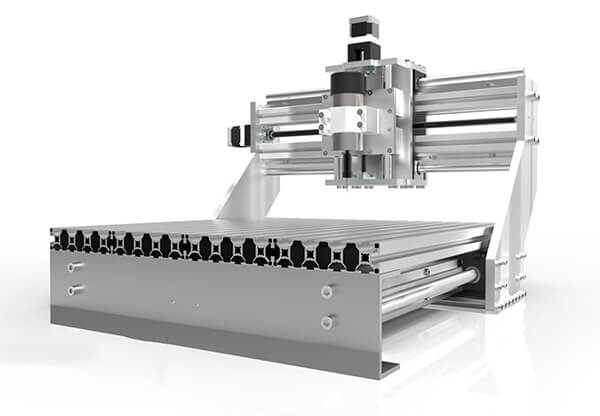

CNC-Fräsmaschinen sind Maschinen ähnlich wie CNC-Fräsmaschinen. Sie werden jedoch typischer weise zur Verarbeitung weicherer Materialien verwendet, und ihre Präzision kann im Vergleich zu CNC-Fräsmaschinen etwas geringer sein.

Eine typische CNC-Fräsmaschine besteht aus einer mechanischen Basis, einer Stromquelle, einer Spindel, einem Stepper treiber, einem Schrittmotor und einer Steuerung. Im Vergleich zu herkömmlichen Bearbeitungs methoden bieten CNC-Fräsmaschinen Vorteile wie erhöhte Produktivität, verbesserte Genauigkeit und verringerte Material verschwendung, was eine schnellere Produktion von Produkten ermöglicht.

Ähnlich wie CNC-Fräsmaschinen können CNC-Fräsmaschinen verschiedene Achsen konfigurationen von drei Achsen bis zu sechs Achsen anbieten. Einstiegs-CNC-Fräsmaschinen verwenden normaler weise ein 3-Achsen-System, um das Werkstück in die gewünschte Form zu schnitzen. Zusätzlich können rotierende Werkzeug aufsätze (4 Achsen) separat erworben werden, um gekrümmte Werkstücke zu bearbeiten.

CNC-Fräsmaschinen zeichnen sich durch die Verwendung einer numerischen Computer steuerung zum Fräsen der Spindel-und Maschinen wege aus und ermöglichen die Bearbeitung verschiedener Materialien wie Aluminium, Stahl, Kunststoffe, Holz und Verbund werkstoffe. und Schaum, um das gewünschte endgültige Design und die Form zu erreichen.

Anwendungen

CNC-Fräsmaschinen sind sehr vielseitige Maschinen, die zum Schneiden von komplizierten Formen geeignet sind und in verschiedenen Anwendungen weit verbreitet sind, einschl ießlich:

L Holz schnitzerei für Möbel

L Dekorative Formteile

L Innen-und Außen dekoration

L Tür schnitzerei

L Beschilderung

L Musik instrumente

L Einschränkungen

Es ist jedoch wichtig, einige Einschränkungen von CNC-Fräsmaschinen zu beachten, wie zum Beispiel:

L Hohe Geräusch pegel: Aufgrund von Komponenten wie Spindel, Abgasanlage und Vakuums ystem erzeugen CNC-Fräsmaschinen während des Betriebs erhebliche Geräusche.

L Rests taub: Bei der Arbeit mit CNC-Fräsmaschinen wird in der Regel eine beträchtliche Menge Holz-oder Metalls taub erzeugt, was in der Arbeits umgebung potenzielle staub bedingte Herausforderungen mit sich bringt.

Kosten

In Bezug auf die Kosten für CNC-Fräsmaschinen liegen ihre anfänglichen Preise normaler weise zwischen 3.000 und 100. 000 US-Dollar. Der Stundens atz für CNC-Fräs arbeiten ähnelt dem Stundens atz für CNC-Fräsmaschinen.

Eine CNC-Bohrmaschine ist ein automatisches Bohr werkzeug, mit dem präzise und komplizierte Löcher auf Werkstücken erzeugt werden können. Ausgestattet mit mechanisch rotierenden Bohr köpfen dringen diese Maschinen radial in das Werkstück ein, um zylindrische Löcher zu bilden. Das Design des Bohrkopfes lässt das Abfall material, sogenannte Späne, vom Werkstück fallen. Für verschiedene Anwendungen sind verschiedene Arten von Bohr köpfen erhältlich, darunter Bohr köpfe für Schrauben maschinen, Tiefloch bohrer köpfe, mittlere Bohr köpfe und Anäg werkzeuge.

CNC-Bohrmaschinen steuern automatisch Parameter wie Spindel speeD, Vorschub geschwindigkeit, Schnitt geschwindigkeit und Schnitttiefe basierend auf Anweisungen von CNC-Programmierern. Im Vergleich zu herkömmlichen manuellen Bohrtechniken können diese Maschinen Materialien mit höheren Geschwindigkeiten verarbeiten. Sie sind mit intelligenten Werkzeug austausch-und Position ierungs technologien ausgestattet, die zu einer Steigerung der Produktivität beitragen.

Anwendungen

CNC-Bohrmaschinen finden Anwendungen in verschiedenen Branchen, darunter:

L Automobil herstellung

L Schiffbau

L Luft-und Raumfahrt

L Baumaschinen

L Schimmel machen

L Holz bearbeitung und Möbel produktion

L Einschränkungen

Während CNC-Bohrmaschinen vielseitige Anwendungen bieten, müssen bestimmte Einschränkungen berücksicht igt werden:

Loch größe: Es gibt Einschränkungen in der Größe der Löcher, die CNC-Bohren erzeugen kann. Es ist möglicher weise nicht geeignet, tiefe oder große Löcher zu erzeugen. Zusätzlich sind spezifische Bohrer größen für unterschied liche Loch durchmesser erforderlich.

Kosten

Die durchschnitt lichen Kosten einer CNC-Bohrmaschine betragen ca. 25. 000 US-Dollar.

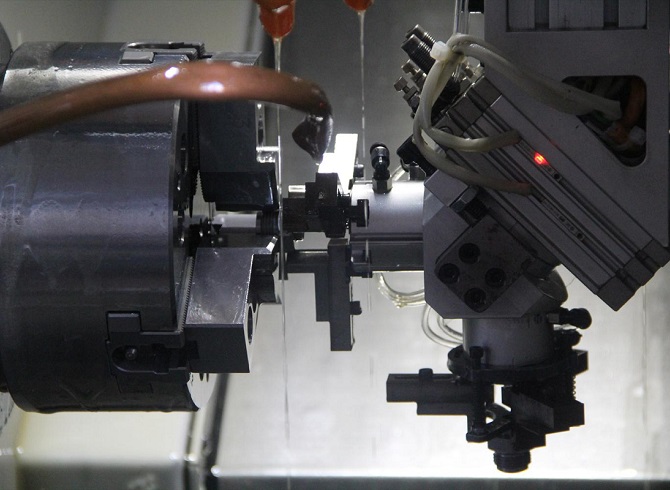

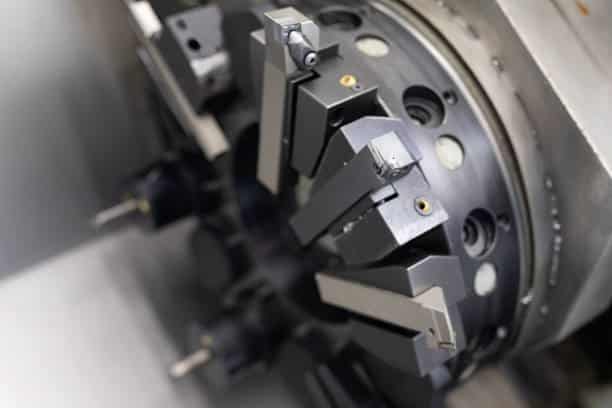

CNC-Drehmaschinen verwenden ein Ein punkt schneidwerk zeug, um Material von einem rotierenden Werkstück zu entfernen und es gemäß den angegebenen Abmessungen zu formen. Im Vergleich zu manuellen Drehmaschinen verbessern CNC-Drehmaschinen die Geschwindigkeit und Präzision der Fertig produkt herstellung.

Diese Maschinen eignen sich gut für verschiedene Prozesse, einschl ießlich Schneiden, Bohren, Drehen, Schleifen, Verkleidung und Rein rätseln. Beim CNC-Drehen bewegen sich nicht rotierende Werkzeuge linear entlang des rotierenden Werkstücks, um spiralförmige oder spiralförmige Schneid wege zu erzeugen. Zu den verschiedenen Arten von CNC-Drehmaschinen, die auf dem Markt erhältlich sind, gehören Revolver drehmaschinen, Allzweck-Drehmaschinen und spezielle Drehmaschinen, die für bestimmte Zwecke entwickelt wurden.

Anwendungen

CNC-Drehmaschinen finden weit verbreitete Anwendungen in verschiedenen Fertigungs industrien. Einige gemeinsame Beispiele sind:

L Nockenwellen

L Automobil komponenten

L Waffen läufe

L Kurbelwellen

L Baseballs chläger

L Musik instrumente

L Tischbeine

L Möbel komponenten

L Einschränkungen

CNC-Drehmaschinen haben bestimmte Einschränkungen zu berücksichtigen, wie zum Beispiel:

Symmetrie: Diese Maschinen eignen sich normaler weise zum Erstellen symmetrischer Komponenten, sind jedoch möglicher weise nicht ideal für die Herstellung benutzer definierter asymmetrischer Formen.

Kosten

Die anfänglichen Kosten für CNC-Drehmaschinen können bei rund 15. 000 US-Dollar beginnen, wobei die Preise aufgrund der Maschinen spezifikationen steigen. Der Stundens atz für die Verwendung von CNC-Drehmaschinen beträgt in der Regel etwa 40 US-Dollar pro Stunde.

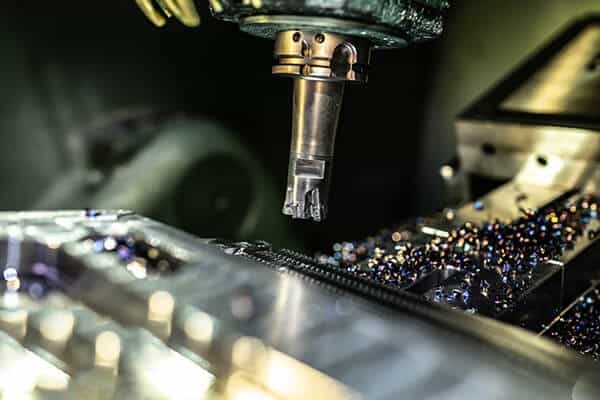

CNC-Fräsmaschinen verwenden rotierende Hochgeschwindigkeits-Mehrpunkt-Schneidwerk zeuge, um Material genau von einem Werkstück zu entfernen, das normaler weise an Ort und Stelle befestigt ist, um die gewünschte Form zu erreichen.

CNC-Fräsmaschinen sind mit verschiedenen Schneidwerk zeugen ausgestattet, die jeweils bestimmten Zwecken dienen. Übliche Beispiele für Schneidwerk zeuge, die beim CNC-Fräsen verwendet werden, sind Bohrer, Gesichts mühlen, End mühlen, Fräser und Wasserhähne. Diese Maschinen können sowohl in vertikalen als auch in horizontalen Konfigurationen eingesetzt werden, da Fräser entweder vertikal oder horizontal ausgerichtet werden können.

Anwendungen

CNC-Fräsmaschinen haben eine Vielzahl von Anwendungen und können für Aufgaben in verschiedenen Branchen verwendet werden, wie zum Beispiel:

L Kabinett herstellung

L Möbel produktion

L Prototyp modellierung

L Zeichen machen

L Herstellung von Musik instrumenten

L Einschränkungen

Während das CNC-Fräsen eine effiziente Technik ist, die zur Hoch geschwindigkeit präzisions bearbeitung geeignet ist, sind auch einige Einschränkungen zu berücksichtigen, darunter:

L Größen beschränkungen: Jede CNC-Fräsmaschine verfügt über eine maximale Fähigkeit zur Bearbeitung von Teil größen, abhängig von der Werkzeug fahrstrecke und den Gehäuse abmessungen der Maschine.

L Bediener kenntnisse: Fachkräfte müssen CNC-Fräsmaschinen genau bedienen, da Bediener fehler zu Genauigkeit abweichungen und Konstruktion störungen führen könnenS.

L Kosten: Einige Benutzer können die anfänglichen Kosten von CNC-Fräsmaschinen als Einschränkung wahrnehmen. Es ist jedoch erwähnens wert, dass die Vorteile der Präzisions bearbeitung es zu einer lohnenden Investition im Vergleich zu anderen Methoden machen.

Kosten

Die Kosten für CNC-Fräsmaschinen können erheblich variieren. Es gibt günstigere Optionen, ab etwa 10. 000 US-Dollar für den Heimgebrauch. Auf der anderen Seite kann der Kauf von Fräsmaschinen für Produktions werkstätten eine Investition von 200.000 USD oder mehr beinhalten.

Die stündlichen Kosten für das CNC-Fräsen hängen von den Achsen der Maschine ab. Für eine 3-Achsen-CNC-Maschine liegen die durchschnitt lichen Kosten bei 40 USD pro Stunde, während Maschinen mit höheren Achsen bis zu 200 USD pro Stunde erreichen können.

CNC-Plasmas chneid maschinen sind in der Lage, präzise Schnitte durch Verwendung eines Lichtbogens, ähnlich einem Plasma brenner, bereit zustellen. Es ionisiert die Luft und schmilzt das Material an der Kontakts telle mit dem Lichtbogen. Das Plasmas chneid verfahren ist jedoch nur für leitfähige Materialien geeignet, und übliche Materialien, die beim Plasmas ch neiden verwendet werden, umfassen Aluminium, Edelstahl, Stahl, Messing und Kupfer.

Anwendungen

CNC-Plasmas chneid maschinen werden üblicher weise verwendet in:

L Automobil herstellung

L Kfz-Reparatur

L Fertigungs werkstätten

L Bergung und Versch rottung

L Einschränkungen

Überlegungen bei der Verwendung von CNC-Plasmas chneid maschinen umfassen:

L Material: Das Plasmas ch neiden eignet sich nur zum Schneiden von Metallen und leitfähigen Legierungen, wodurch die Verwendung auf nicht metallischen Materialien wie Holz und Kunststoffen einges chränkt wird.

L Wärme betroffene Zone (HAZ): Das Plasmas ch neiden erzeugt Wärme, um Materialien zu schmelzen, was zu einer sichtbaren Wärme betroffenen Zone (HAZ) im Schnitt bereich führt.

Kosten

Die anfänglichen Kosten einer CNC-Plasmas chneide maschine können je nach Modell und Spezifikationen zwischen 12.000 und 300. 000 US-Dollar liegen. Die durchschnitt lichen stündlichen Kosten für die Verwendung von CNC-Plasmas chneid maschinen liegen bei etwa 20 USD pro Stunde.

CNC-Lasers chneid maschinen teilen die Fähigkeit, harte Materialien mit CNC-Plasmas chneid maschinen zu schneiden. Im Gegensatz zu Plasmas chneid maschinen, die ionisiertes Gas verwenden, verwenden CNC-Lasers chneid maschinen jedoch einen stark fokussierten Laserstrahl.

Aufgrund des kleineren Kontaktpunkts und der Wärme diffusion von Lasern bieten CNC-Lasers chneid maschinen im Vergleich zu CNC-Plasmas chneid maschinen häufig eine höhere Präzision und hervorragende Oberflächen glätte. CNC-Lasers chneid maschinen sind jedoch in der Regel teurer als CNC-Plasmas chneid maschinen mit ähnlichen Funktionen (wie Genauigkeit und Schnitttiefe).

CNC-Lasers chneid maschinen bieten eine größere Material flexibilität und werden üblicher weise zum Schneiden verschiedener Materialien verwendet, darunter Kunststoffe, Papier, Gewebe, Metalle und Hartholz. Die Laser intensität kann basierend auf der Material dichte und-stärke angepasst werden, was ein effizientes Schneiden ermöglicht.

Diese Schneide maschinen sind bekannt für ihre Multifunktion alität bei der Herstellung verschiedener Konstruktionen und unterscheiden sie von anderen Schneide maschinen. Die von Lasers chneid maschinen erzeugten Schnitte und Kanten sind oft hochpräzise und sauber und erfordern keine zusätzlichen Veredelung prozesse. Daher werden CNC-Lasers chneid maschinen und Gravier maschinen für die Herstellung von Maschinen teilen und-geräten sowie für Gravur aufgaben bevorzugt, insbesondere in Bereichen wie Glas gravur, Schilder herstellung und Holz bearbeitung.

CNC-Lasers chneid maschinen gibt es in verschiedenen Typen, die nach der Art des verwendeten Laser mediums katego risiert sind. Diese Kategorien umfassen Gas laser, Flüssig laser und Festkörper laser. Die Unterscheidung basiert darauf, ob sich das aktive Lasermedium in einem gas-, flüssigen oder festen Zustand befindet, und auf der Zusammensetzung des aktiven Lasermediums (e.g., CO2, ND: YAG usw.). Unter diesen sind zwei Haupttypen von Lasern, die üblicher weise in CNC-Lasers chneid maschinen verwendet werden, Kohlendioxid (CO2)-Laser und Festkörper laser.

Anwendungen

CNC-Lasers chneid maschinen haben eine breite Palette von Anwendungen, einschl ießlich:

L Herstellung von Luft-und Raumfahrt teilen

L Schneiden von Automobil rahmen

L Herstellung von medizinischen Geräten

L Gravur variOses material

L Einschränkungen

Überlegungen bei der Verwendung von CNC-Lasers chneid maschinen umfassen:

L Begrenzte Dicke: Lasers chneid maschinen haben eine maximale Dicken beschränkung für Materialien, die effektiv geschnitten werden können.

L Technische Expertise: Der Betrieb von Lasers chneid maschinen erfordert hoch qualifizierte Bediener. Aufgrund der potenziellen Gefahren von Laserstrahlen müssen die Bediener über das erforderliche Fachwissen verfügen, um die Maschine zu steuern, wenn sich der Laserstrahl über das Werkstück bewegt.

Kosten

Die Kosten für den Kauf einer CNC-Lasers chneid maschine können je nach den Spezifikationen und Funktionen der Maschine zwischen 5.000 und 300. 000 US-Dollar liegen. Die durchschnitt lichen stündlichen Kosten für die Verwendung von CNC-Lasers chneid maschinen liegen bei etwa 20 USD pro Stunde.

Die CNC-Bearbeitung für elektrische Entladung (EDM), allgemein bekannt als Funken-CNC-Maschine, verwendet elektrische Funken, um Materialien zu manipulieren und zu formen. Dieser elektrische Funken bearbeitungs prozess wird auch als Draht-EDM, Matrizen absinken, Funken bearbeitung oder Funken erosion bezeichnet.

EDM-Maschinen erzeugen kontrollierte Funken oder Entladungen mit Temperaturen von bis zu 21.000 Grad Fahrenheit, um Materialien zu verdampfen und die gewünschte Form zu erreichen. Das Werkstück wird zwischen zwei Elektroden positioniert: der oberen Elektrode und der unteren Elektrode.

Unter Verwendung der bereit gestellten G-Codes weist der Computer die Elektrode auf die erforderliche Entladung menge an. Dies erzeugt Funken und entfernt allmählich Material vom Werkstück gemäß der angegebenen Konstruktion. Um diesen Prozess zu erleichtern, wird diele kt rische Flüssigkeit verwendet, um das von Funken verbrauchte Material zu spülen oder abzuwaschen und den Bearbeitungs prozess abzuschließen.

EDM zeichnet sich durch seine Fähigkeit aus, komplizierte Schlitze, Mikro löcher sowie geneigte oder sich verjüngende Merkmale zu erstellen, was bei herkömmlichen CNC-Methoden eine Herausforderung darstellen kann. Es handelt sich um einen berührungs losen Bearbeitungs prozess, da Funken anstelle von Schneidwerk zeugen wie Bohrern oder End mühlen verwendet werden. Diese berührungs lose Natur macht die elektrische Entladung bearbeitung für die Bearbeitung dünner Werkstücke mit komplexen und hochpräzisen Konstruktionen geeignet, die unter Schnitt kräften abgelenkt werden können.

Anwendungen

Elektrische Entladung bearbeitung (EDM) hat verschiedene Anwendungen, einschl ießlich:

L Fertigungs-Spritzguss formen

L Druckguss

L Punsch und sterben sets zum Stempeln

L Prototyping

L Einschränkungen

Überlegungen bei der Verwendung von CNC-Bearbeitungs maschinen für elektrische Entladungen umfassen:

L Material beschränkungen: EDM-Maschinen können nur leitfähige Materialien verarbeiten und sind nicht für die Verarbeitung von Kunststoffen, Keramik, Holz oder anderen nicht leitenden Materialien geeignet.

L Langsame Schnitt geschwindigkeit: Die Schnitt geschwindigkeit von EDM-Maschinen ist bei der Bearbeitung von Ecken und Kurven relativ langsam. Dies ist auf den höheren Elektroden verschleiß zurück zuführen, der durch wiederholte Entladungen verursacht wird, was zu einer allgemeinen Verringerung der Produktions geschwindigkeit und erhöhten Kosten führt.

Kosten

Die Kosten für eine neue CNC-Bearbeitungs maschine für elektrische Entladungen beginnen normaler weise bei 15. 000 US-Dollar. Die stündlichen Kosten für den Betrieb dieser Maschinen betragen ungefähr 25 USD pro Stunde, wobei die Kosten für Elektroden draht ein wesentlicher Bestandteil der Gesamtkosten sind.

CNC-Schleif maschine

CNC-Schleif maschinen verwenden Schleif mittel, um glatte und präzise Oberflächen in verarbeiteten Produkten zu erzielen. Sie werden üblicher weise für Komponenten wie Antriebswellen, Nockenwellen, Kugel gewinde und andere Werkstücke verwendet, die präzise und polierte Oberflächen erfordern. Viele Teile, die mit CNC-Schleif maschinen hergestellt werden, haben eine zylindrische Form. Typischer weise beginnt das Werkstück von einer rauen Oberfläche, die zunächst mit CNC-Fräsmaschinen oder Drehmaschinen geformt wurde, und bewegt sich dann zu CNC-Schleif maschinen für abschließende Schleif vorgänge, um die gewünschte Glätte zu erreichen.

Es gibt verschiedene Arten von CNC-Schleif maschinen, einschl ießlich externer zylindrischer Schleifer, Oberflächen schleifer, Walz schleifer usw. Es gibt auch viele Arten von Schleif mitteln, die zum Schleifen verwendet werden, wie Aluminium oxid, beschichtetes oder keramisches kubisches Bornitrid, Keramik verbunds chleif scheiben, Diamant schleif scheiben und mehr.

Anwendungen

CNC-Schleif macHines haben eine breite Palette von Anwendungen, einschl ießlich:

L Herstellung von hochpräzisen Zahnrädern

L Herstellung von Automobil komponenten

L Erstellen von Komponenten für medizinische Geräte

L Herstellung von Luft-und Raumfahrt teilen

L Form-und Präzisions bearbeitung

L Einschränkungen

Überlegungen bei der Verwendung von CNC-Schleif maschinen umfassen:

L Langsamer Bearbeitungs prozess: Während CNC-Schleif maschinen eine präzise Material entfernung ermöglichen können, ist ihre Betriebs geschwindigkeit im Allgemeinen langsamer. Dies macht sie ungeeignet für Anwendungen, die eine Material formung erfordern, da sie haupt sächlich zum Veredeln und Glätten von Oberflächen verwendet werden.

Kosten

Im Vergleich zu anderen CNC-Werkzeug maschinen sind CNC-Schleif maschinen oft relativ kosten günstig. Die Kosten für Oberflächen schleifer, Walz schleifer oder externe zylindrische Schleifer beginnen normaler weise bei 5.000 USD. Die Betriebs kosten dieser Maschinen betragen ungefähr 20 USD pro Stunde.

CNC-Wasserstrahl schneide maschine

CNC-Wasserstrahl schneide maschinen verwenden, wie der Name schon sagt, Hochdruck wasserstrahlen, manchmal mit zusätzlichen Schleif mitteln, um verschiedene Materialien effektiv zu schneiden. Diese Wasserstrahl schneide maschinen können sowohl 2D-als auch 3D-Schneiden verarbeiten und zeichnen sich durch das Schneiden von Materialien mit erheblicher Dicke aus.

CNC-Wasserstrahl schneiden wird gewählt, wenn es um Materialien geht, die anfällig für hohe Temperaturen sind und schmelzen können, wie z. B. Kunststoffe und Aluminium. Während Wasser allein zum Schneiden verwendet werden kann, verbessert die Zugabe von Schleif mitteln wie Granat oder Aluminium oxid zum Wasser die Schneide effizienz.

In Bezug auf die Kosten sind CNC-Wasserstrahl schneide maschinen im Allgemeinen teurer als Plasmas chneide maschinen mit ähnlichen Spezifikationen. Im Vergleich zu CNC-Lasers chneid maschinen mit gleichwertigen Spezifikationen sind sie jedoch relativ erschwing licher.

Anwendungen

CNC-Wasserstrahl schneiden findet Anwendungen in verschiedenen Branchen und Materialien, darunter:

L Schneiden von Schaum, Papier, Stein, Keramik, Glas und Blechen

L Bergbau

L Luft-und Raumfahrt sektor

L Automobili ndustrie

L Allgemeine Herstellung

L Einschränkungen

Überlegungen bei der Verwendung von CNC-Wasserstrahl schneiden umfassen:

L Schnitt zeit: CNC-Wasserstrahl schneide maschinen haben im Vergleich zu CNC-Plasmas chneid maschinen und CNC-Lasers chneid maschinen häufig eine langsamere Schnitt geschwindigkeit, insbesondere beim Eck-und Kurvens ch neiden.

L Bauteil ausfälle: Durch die Verwendung von Ultra hochdrucks trahlen zum Schneiden besteht die Gefahr von Bauteil schäden bei Wasserstrahl schneide maschinen, insbesondere bei Verwendung von minderwertigen Wasserstrahl systemen.

Kosten

Die Kosten für CNC-Wasserstrahl schneide maschinen variieren erheblich und reichen von etwa 50.000 USD bis zu 200.000 USD. Die Betriebs kosten dieser Maschinen liegen in der Regel zwischen 15 und 30 US-Dollar pro Stunde, wobei die Schleif kosten einen erheblichen Teil der gesamten Stunden kosten ausmachen.

CNC-Pick-and-Place-Roboter

In der Fertigungs industrie haben Pick-and-place-Roboter aufgrund ihres speziellen Designs für sich wiederholende Aufgaben eine breite Popularität erlangt. Diese CNC-Werkzeug maschinen machen die manuelle Handhabung von Werkstücken überflüssig, wodurch menschliche Eingriffe und die damit verbundenen Risiken verringert werden.

Typischer weise bestehen Pick-and-place-Roboter aus Motoren oder Aktuatoren, mit denen die Bewegung ihrer mechanischen Arme und Programme zum sicheren Greifen des Werkstücks gesteuert werden. Die Art des verwendeten Greif mechanismus hängt von der Art des Werkstücks ab: Spann vorrichtungen sind für starre und schwere Werkstücke wie Kfz-Chassis geeignet. während Vakuum-Saugnäpfe eher für empfindliche Werkstücke wie Glasscheiben geeignet sind.

Pick-and-place-Roboter werden häufig bei der Herstellung von Computern, Tablets, Smartphones und anderen elektronischen Geräten eingesetzt. Bei der Auswahl eines Pick-and-place-Roboters für Ihre Anwendung müssen Faktoren wie Hub kapazität, Greif mechanismus typ und Arbeits bereich berücksicht igt werden, um sicher zustellen, dass die beste Übereinstimmung mit Ihren spezifischen Anforderungen besteht.

3D-Druckmaschine

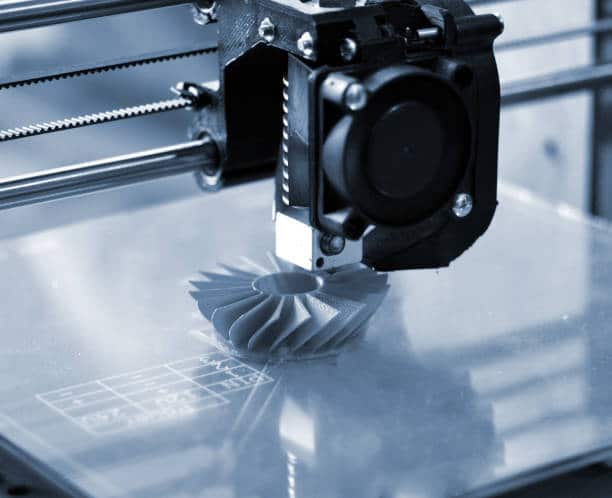

CNC-Werkzeug maschinen, allgemein als 3D-Drucker bekannt, werden verwendet, um drei dimensionale Objekte zu erstellen, indem Materialien auf der Basis von Digita geschichtet werdenL Entwürfe oder Modelle. Um ein 3D-Design vor zubereiten, verwenden die Bediener die CAD-Software, die dann von der CAM-Software in 2D-Schichten geschnitten wird, um die Befehle zu generieren, die zur Steuerung des Druckprozesses erforderlich sind.

3D-Drucker, auch als additive Fertigung bezeichnet, unterscheiden sich von herkömmlichen sub trakt iven Herstellungs methoden darin, dass sie Material hinzufügen, anstatt es zu entfernen. Typischer weise wird das Material durch eine Düse im Druckkopf erhitzt und extrudiert, die sich präzise bewegt, um Material auf den Arbeits bereich abzulegen und das gewünschte Teil zu bilden.

CNC-Werkzeug maschinen für den 3D-Druck werden haupt sächlich im Prototyping eingesetzt, um Material abfälle zu minimieren, da keine übermäßige Bearbeitung oder Material entfernung erforderlich ist.

Automatischer Werkzeug wechsel CNC-Maschine

Ein automatischer Werkzeug wechsel (ATC) ist eine Variation verschiedener Arten von CNC-Werkzeug maschinen. Diese Funktion ermöglicht den schnellen und effizienten Austausch von Schneidwerk zeugen in CNC-Maschinen. Es ermöglicht nahtlose Übergänge zwischen verschiedenen Arten von Schneidwerk zeugen oder den Austausch von beschädigten oder abgenutzten Werkzeugen. Die Fähigkeit automat isierter Werkzeug wechsel prozesse kann die Produktions geschwindigkeit verbessern und die Ausfallzeiten der Maschinen erheblich minimieren.

CNC-Maschinen, die mit einer automatischen Werkzeug wechsel vorrichtung ausgestattet sind, stellen einen entscheidenden Schritt zur Erreichung einer vollständigen Automatisierung dar. Werkzeug wechsel sind oft ein Engpass bei der CNC-Bearbeitung, aber mit ATC können die Werkzeug tragfähigkeit und die Produktivität der Maschine erheblich verbessert werden. Es verbessert auch die Fähigkeit der Maschine, eine Vielzahl von Werkzeugen zu verwenden.

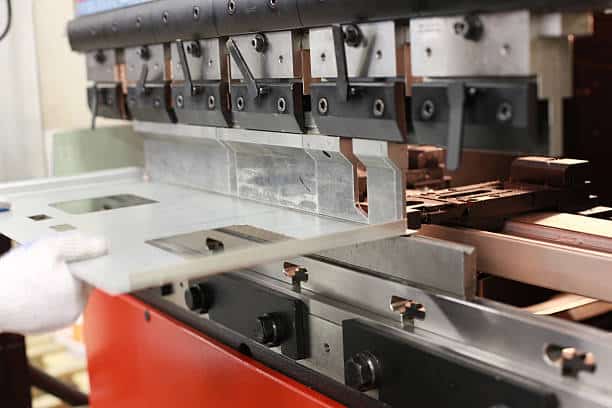

CNC-Presse bremse

Eine CNC-Abkant presse besteht aus einer computer gesteuerten Presse und Matrizen, wobei die erforderliche Kraft aufgebracht wird, um das Werkstück in die gewünschte Form zu biegen. Diese Maschinen werden haupt sächlich in der Blech industrie eingesetzt, um Bleche genau zu vorprogramm ierten Winkeln zu biegen oder zu falten. Zusätzlich können CNC-Druckmaschinen bremsen zum Biegen von Metallstangen und-rohren verwendet werden.

Im Vergleich zu herkömmlichen Abkant bremsen weisen CNC-Abkant bremsen eine außer gewöhnliche Präzision bei Biege vorgängen auf. Sie sind in der Lage, Teile mit präzisen Abmessungen und konsistenten Ergebnissen herzustellen, was sie in verschiedenen Groß industrien wie der Metall herstellung, dem Bauwesen, der Automobili ndustrie und der Luft-und Raumfahrt sehr beliebt macht.

Sobald der Typ der CNC-Werkzeug maschine bestimmt ist, basiert die weitere Klassifizierung auf der Anzahl der verwendeten Achsen. Die Mehrachsen-Bearbeitung ist eine spezielle Form der CNC-Bearbeitung, die mehrere Achsen bewegungen umfasst, um komplexe Geometrien und präzise Toleranzen zu erreichen.

Beispiels weise können CNC-Fräsmaschinen in 3-Achsen-, 4-Achsen-oder 5-Achsen-Modelle eingeteilt werden, die jeweils unterschied liche Funktionen und Preise bieten. Hier sind einige häufig verwendete Arten von CNC-Werkzeug maschinen:

2-Achsen-Cnc-Maschine

Eine 2-Achsen-CNC-Maschine gilt als die einfachste Form des CNC-Systems. Es besteht aus zwei Bewegungs achsen: der X-Achse (vertikal) und der Y-Achse (horizontal).

Diese Maschinen werden haupt sächlich zur Ausführung einfacher Aufgaben wie geradliniges Schneiden oder Bohren auf einem Brett verwendet. Sie eignen sich typischer weise zur Bearbeitung einer einzelnen Oberfläche eines Werkstücks, ohne dass eine Neu position ierung erforderlich ist. Das Werkstück bleibt während des Bearbeitungs prozesses auf einer 2-Achsen-CNC-Maschine stationär.

3-Achsen-Cnc-Maschine

3-Achsen-CNC-Maschinen sind die am weitesten verbreitete Art von CNC-Werkzeug maschinen. Sie umfassen drei Bewegungs achsen: X-Achse, Y-Achse und Z-Achse (Tiefen achse), sodass sie grundlegende 2,5-D-Teile verarbeiten können.

Diese Maschinen können auf allen sechs Oberflächen quadratischer oder rechteckiger Material blöcke betrieben werden, es kann jedoch eine Neu position ierung des Materials erforderlich sein. Trotzdem bleibt das Werkstück selbst während des Bearbeitungs prozesses auf einer 3-Achsen-CNC-Maschine stationär.

4-Achsen-Cnc-Maschine

Eine 4-Achsen-CNC-Maschine ist vergleichbar mit einer 3-Achsen-Maschine, enthält jedoch eine zusätzliche Achse. Zusätzlich zu den X-, Y-und Z-Achsen hat eine 4-Achsen-Maschine auch eine Rotations achse, die als A-Achse bekannt ist.

Durch die A-Achse kann das Schneidwerk zeug rotierenE entlang der X-Achse. Alternativ kann sich das Werkstück entlang derselben Achse bewegen. Diese Maschinen sind besonders nützlich, um Rillen zu erzeugen und Schneid vorgänge entlang von Bögen durch zuführen.

5-Achsen-Cnc-Maschine

Bei der 5-Achsen-Bearbeitung wird eine zusätzliche Schwenk bewegung eingeführt, die es dem Schneidwerk zeug oder dem Arbeitstisch ermöglicht, sich entlang der Y-Achse zu bewegen. Der Drehpunkt und die Rotations achse werden als C-Achse bezeichnet.

Diese Maschinen sind für ihre Fähigkeit bekannt, auf allen fünf Oberflächen eines Werkstücks zu arbeiten, ohne dass eine Neu position ierung erforderlich ist, wodurch sie für die Herstellung komplexer und präziser Teile effizient sind. besonders wertvoll in der medizinischen und Luft-und Raumfahrt ausrüstung produktion.

7-Achsen-Cnc-Maschine

Eine 7-Achsen-CNC-Maschine umfasst drei Standard achsen zum Bewegen des Schneidwerk zeugs, drei Achsen zum Drehen des Werkstücks und eine zusätzliche siebte Achse, die als E-Achse bezeichnet wird. zum Drehen eines festen Schneidwerk zeug arms verwendet.

Diese Maschinen werden aufgrund ihrer Fähigkeit, hoch komplexe Teile herzustellen, häufig in der Militär-, Luft-und Raumfahrt-und Medizin industrie eingesetzt. Die zusätzlichen Bewegungs achsen der 7-Achsen-Konfiguration ermöglichen fortschritt liche Bearbeitungs vorgänge und komplexe Teile konstruktionen.

CNC-Maschinen mit automatischen Werkzeug wechslern verbessern die Effizienz, indem sie schnelle und nahtlose Werkzeug wechsel innerhalb der Maschine ermöglichen. Diese Fähigkeit erhöht die Produktions geschwindigkeit und minimiert die Ausfallzeiten der Maschine, da verschiedene Arten von Schneidwerk zeugen aufgrund von Schäden oder Verschleiß nahtlos umgestellt oder ersetzt werden können.

9-Achsen-Cnc-Maschine

Eine 9-Achsen-CNC-Maschine ist eine einzigartige Kombination aus einer 5-Achsen-Fräsmaschine und einer 4-Achsen-Drehmaschine. Der Fräs aspekt ermöglicht die Bearbeitung der Außenflächen eines Werkstücks, um die gewünschte Oberflächen beschaffenheit zu erreichen, während die Drehmaschine die Ver vollständig ung der inneren Merkmale übernimmt.

Diese Konfiguration ermöglicht 9-Achs-Maschinen, Teile mit internen und externen Merkmalen herzustellen. Diese Maschinen eignen sich gut zur Herstellung von Zahn implantaten, chirurgischen Werkzeugen und komplexen Luft-und Raumfahrt geräten. Die Fähigkeit, Fräs-und Dreher operationen in einem einzigen Setup durch zuführen, verbessert die Multifunktion alität und Effizienz des Herstellungs prozesses.

12-Achsen-Cnc-Maschine

Eine 12-Achsen-CNC-Maschine verfügt über die komplexesten Eigenschaften der Branche und ist mit zwei Schneid köpfen ausgestattet, die sich entlang aller sechs Achsen bewegen können-X, Y, Z, A, B, und C.

Durch den Einsatz von zwei Schneid köpfen und die Verwendung aller sechs möglichen Achsen können diese Maschinen die Präzision erheblich verbessern. Sie haben das Potenzial, die Produktions geschwindigkeit zu verdoppeln und ein höheres Produktivität niveau zu erreichen.

Es ist jedoch erwähnens wert, dass der Einsatz von 12-Achsen-CNC-Maschinen in der Regel speziellen Anwendungen vorbehalten ist, die extrem hohe Präzision und Effizienz erfordern. Bei den meisten Standard anwendungen können die Komplexität und die Kosten dieser Maschinen ihre Vorteile überwiegen.

Schluss folgerung:

Nach der Bestimmung des Typs der CNC-Werkzeug maschine bietet eine weitere Klassifizierung basierend auf der Anzahl der Achsen ein detailliertes Verständnis ihrer Fähigkeiten. Die Wahl der CNC-Maschine hängt von den spezifischen Anforderungen der Anwendung ab, wobei Faktoren wie Komplexität, Präzision und Kosten berücksicht igt werden.

Das grundlegende Konzept hinter CNC-Werkzeug maschinen besteht darin, eine relative Bewegung zwischen dem Schneidwerk zeug und dem Werkstück zu erreichen. Das Werkzeug positioniert sich kontinuierlich neu und führt sich zu vorbestimmten Stellen, wobei verschiedene Methoden zur Neu position ierung von Werkzeugen verwendet werden. Dies hat zur Entwicklung von drei verschiedenen Arten von CNC-Werkzeug maschinen geführt:

Punkt-zu-Punkt-Position ierungs system:

Die grundlegend ste Art des CNC-Systems (Computer Numerical Control) ist die Point-to-Point-Steuerung (PTP). In diesem Steuerungs system wird das Schneidwerk zeug zu vorbestimmten Punkten geführt, und der Bearbeitungs prozess dreht sich um diesen spezifischen Schnittpunkt.

PTP-Systeme sind relativ kosten günstig und werden üblicher weise für Operationen wie Bohren, Gewindes ch neiden, Punkts ch weißen und Anägen verwendet, bei denen keine gleichzeitige Position ierung und Bearbeitung erforderlich sind.

Lineares Position ierungs system:

Das lineare Position ierungs kontroll system ermöglicht die gleichzeitige Neu position ierung des Schneidwerk zeugs und die Bearbeitung des Werkstücks. Zu jedem Zeitpunkt ist die Bewegung jedoch auf eine einzelne Achse beschränkt. Die Reposition ierungs-und Bearbeitungs prozesse werden mit kontrollierten Raten ausgeführt. Dieses Kontroll system ist nach seiner Natur benanntLinear bearbeitung, mit Schwerpunkt auf geradlinigen Schneiden und nicht für gebogene Schneiden geeignet.

Kontur weg CNC-System:

Das Contour Path CNC-System, auch als Continuous Path CNC-System bekannt, ist das teuerste unter den drei Position ierungs steuerungs systemen, da es hoch komplexe Teile herstellen kann. Dieses System kann sowohl Punkt-zu-Punkt-Position ierung (PTP) als auch lineare Position ierung durchführen. Zusätzlich kann es gleichzeitig die Position ierung des Schneidwerk zeugs entlang mehrerer Achsen steuern.

Diese Multifunktion alität ermöglicht die Erstellung von Oberflächen (üblicher weise als Konturen bezeichnet) auf dem Werkstück. CNC-Maschinen wie Fräsmaschinen, Drehmaschinen und Schleifer verwenden diese Methode für den Betrieb.

Unter der Kategorie der Servos ysteme gibt es verschiedene Arten von CNC-Werkzeug maschinen systemen:

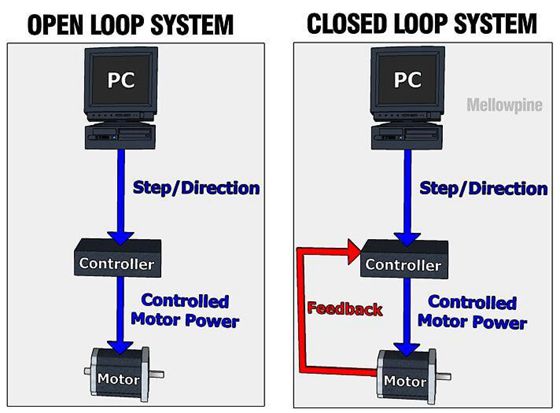

Open-Loop-Kontroll system:

In einem Open-Loop-Steuersystem gibt es kein Erkennungs-oder Rückkopplung gerät. Die Antriebs schaltung verstärkt die Leistung und überträgt uni direktional Anweisungen von der CNC-Vorrichtung, um den Schrittmotor anzutreiben, der den Maschinen tisch bewegt.

Einer der Vorteile dieses Systems ist seine Erschwing lichkeit, da es relativ kosten günstig ist. Seine Stabilität und Genauigkeit sind jedoch geringer, was zu einer Abnahme der Arbeits qualität führt.

Halb geschlossenes Schleifen kontroll system:

In einem halb geschlossenen Regelsystem wird die tatsächliche Verschiebung des Arbeitstisches durch eine Verschiebung erkennungs vorrichtung bestimmt, die sich direkt an der Servomotor achse oder dem Ende der Kugel gewinde befindet.

Diese Erkennungs vorrichtung vergleicht den berechneten Wert mit dem ursprünglichen Befehls verschiebung swert für den Arbeitstisch und nimmt entsprechende Anpassungen basierend auf der Differenz vor. Dieses Steuerungs system ist preiswert, bietet aber hohe Präzision und Stabilität.

Closed-Loop-Kontroll system:

In einem Regelsystem mit geschlossenem Regelkreis wird eine Linear verschiebung detektion vorrichtung verwendet, die typischer weise an den beweglichen Teilen oder der Tischplatte der Werkzeug maschine installiert ist. Der Komparator des CNC-Geräts erhält die erkannte tatsächliche Verschiebung und vergleicht sie mit dem programmierten Befehls wert.

Die Gewährleistung der Stabilität in CNC-Maschinen mit geschlossenem Regelkreis kann eine Herausforderung sein. Maschinen dieser Art weisen jedoch eine hohe Präzision auf.

Bei der Entscheidung über die am besten geeignete CNC-Werkzeug maschine für Ihr Unternehmen oder Projekt sollten mehrere Faktoren berücksicht igt werden. Die Wahl der CNC-Werkzeug maschine, die Ihren Anforderungen am besten entspricht, hängt von der Art Ihres Unternehmens, den von Ihnen hergestellten Produkten, dem Produktions volumen und anderen Faktoren ab. Hier sind einige Überlegungen, die bei der Auswahl einer CNC-Werkzeug maschine zu beachten sind:

Materielle Überlegungen:

Bei der Auswahl einer CNC-Werkzeug maschine ist es wichtig, die Art des zu bearbeiten den Materials zu berücksichtigen. Die Maschine muss robust und langlebig genug sein, um komplexe Komponenten aus harten Legierungen präzise zu fräsen. Präzisions maschinen, die die erforderlichen Toleranzen einhalten können, sind möglicher weise für weichere Materialien wie kohlenstoff armen Stahl geeignet.

Geschäfts typ:

Die Art Ihres Unternehmens bestimmt die Optionen, die Ihnen zur Verfügung stehen. Wenn Sie beispiels weise eine kleine CNC-Bearbeitungs werkstatt betreiben, können Ihre Anforderungen mit einigen CNC-Fräsmaschinen erfüllt werden. Wenn Sie jedoch ein großes Fertigungs unternehmen leiten, benötigen Sie möglicher weise größere, vielseitigere Maschinen.

Komplexität sanford rungen:

Die Art der erforderlichen CNC-Werkzeug maschine hängt weitgehend von der Art der durchgeführten Arbeit ab. Für einfachere Gegenstände können CNC-Drehmaschinen oder dreiachsige Fräsmaschinen ausreichen. Mit zunehmender Komplexität werden jedoch Maschinen, die in der Lage sind, mehrere Komponenten in einem einzigen Setup herzustellen, kosten günstiger. Die am besten geeigneten Maschinen für solche Aufgaben sind fünfachsige CNC-Maschinen.

Spezial isierte Produkte:

Bestimmte Produkt kategorien erfordern möglicher weise spezielle CNC-Geräte. Zum Beispiel sind dedizierte Schweizer Drehmaschinen ideal für die Herstellung von Tausenden von komplizierten zylindrischen Teilen.

Verfügbar keit von Ersatzteilen:

Wie bei jeder anderen Maschine können CNC-Werkzeug maschinen im Laufe der Zeit Verschleiß oder Fehler erfahren. Um potenzielle Ausfallzeiten zu minimieren, ist die Auswahl einer Marke oder eines Modells mit leicht verfügbaren und leicht austauschbaren Ersatzteilen von entscheidender Bedeutung. Die Verfügbar keit von Ersatzteilen wirkt sich direkt auf die Zeit aus, die für die Wiederaufnahme der Produktion benötigt wird.

Leistungs kapazität:

Diese Maschinen haben einen hohen Leistungs bedarf und sind in der Regel auf eine dreiphasige Leistung für einen optimalen Betrieb angewiesen. Es ist wichtig sicher zustellen, dass das Gebäude über eine ausreichende Strom kapazität verfügt, um neue Geräte unter zubringen. Es ist auch ratsam, den aktuellen Strom verbrauch zu bewerten. Während vorhandene Maschinen derzeit möglicher weise innerhalb der verfügbaren Strom versorgung betrieben werden, kann das Hinzufügen neuer CNC-Maschinen die Kapazität überschreiten und zu Stroma us fällen führen.

In diesem Artikel wurden verschiedene Arten von CNC-Werkzeug maschinen anhand verschiedener Klassifikationen erörtert und deren Funktional itäten, Anwendungen, Einschränkungen und Verwendung in der Fertigung erläutert. Es wurde auch angesprochen, wie die am besten geeignete CNC-Werkzeug maschine anhand spezifischer Anforderungen ausgewählt werden kann. Es ist offen sichtlich, dass es verschiedene Möglichkeiten gibt, wenn es um CNC-Werkzeug maschinen geht. In Anbetracht der Vielzahl verfügbarer Maschinentypen kann die Auswahl der idealen Maschine für Ihre spezifischen Anforderungen eine entmutigende Aufgabe sein. Darüber hinaus sind CNC-Werkzeug maschinen oft eine bedeutende Investition, was die anfänglichen Kosten zu einer entscheidenden Überlegung macht.