CNC-Drehen ist ein Prozess, bei dem eine Drehmaschine verwendet wird, um Rohmaterial zu einem fertigen Produkt zu formen. Die neueste Technologie für CNC-Drehte ile umfasst den Einsatz fortschritt licher Software-und Hardware systeme, die eine schnellere, genauere und effizientere Produktion ermöglichen. Diese Technologie umfasst Echtzeit überwachungs-und Rückkopplung systeme, mit denen Bediener Bearbeitungs parameter im laufenden Betrieb anpassen können, sowie modernste Werkzeug-und Work holding-Lösungen, die die Steifigkeit verbessern und die Einrichtungs zeiten verkürzen. Darüber hinaus wird die Integration von Automatisierungs-und Robotik systemen in CNC-Dreh vorgänge immer häufiger, was eine noch größere Produktivität und Kosten einsparungen ermöglicht. Insgesamt revolution iert die neueste Technologie für CNC-Drehte ile die Fertigungs industrie, indem sie die Qualität verbessert, die Vorlaufzeiten verkürzt und den Durchsatz erhöht.

Um Präzision mit CNC-Drehte ilen zu erreichen, ist eine Kombination von Faktoren erforderlich, darunter fortschritt liche Maschinen technologie, hochwertige Werkzeuge und qualifizierte Bediener. Der Schlüssel zur Präzision liegt in der sorgfältigen Planung und Ausführung des Bearbeitungs prozesses, wobei der Schwerpunkt auf der Optimierung der Schnitt parameter, der Minimierung des Werkzeug verschleißes und der Gewährleistung einer ordnungs gemäßen Werkstück anordnung und-ausrichtung liegt. Darüber hinaus sind fortlaufende Überwachungs-und Qualitäts kontroll maßnahmen unerlässlich, um die Genauigkeit und Konsistenz während des gesamten Produktions laufs aufrecht zu erhalten. Mit den richtigen Werkzeugen, Techniken und Fach kenntnissen kann das CNC-Drehen selbst in den komplexesten Teilen ein hohes Maß an Präzision und Maß genauigkeit erreichen.

Im Bereich der CNC-Bearbeitung (Computer Numerical Control) spielen zwei grundlegende Prozesse, Drehen und Fräsen, eine zentrale Rolle bei der Formgebung von Rohstoffen zu präzisions technischen Komponenten. Das Verständnis der Haupt unterschiede zwischen CNC-Drehen und Fräsen ist für Hersteller und Ingenieure von entscheidender Bedeutung, um ihre Bearbeitungs prozesse zu optimieren und überlegene Ergebnisse zu erzielen. In diesem Artikel beschäftigen wir uns mit den Besonderheiten des CNC-Drehens und-Fräsens und beleuchten deren Anwendungen, Techniken und Vorteile.

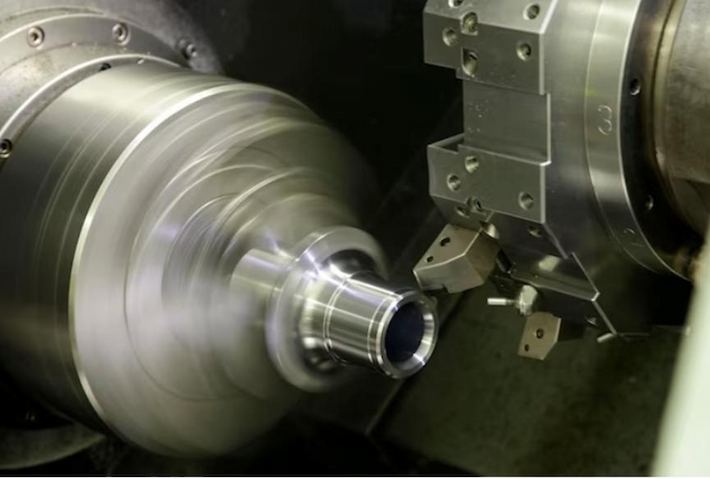

CNC-Drehen: Drehen ist ein Bearbeitungs prozess, der haupt sächlich für zylindrische Komponenten verwendet wird. WährendEdelstahl-CNC-BearbeitungEin Werkstück dreht sich auf einer Spindel, und ein Schneidwerk zeug verläuft entlang der Rotations achse, um das Material zu formen. Dieser Prozess ist ideal zum Erstellen von Teilen wie Wellen, Stiften und zylindrischen Oberflächen.

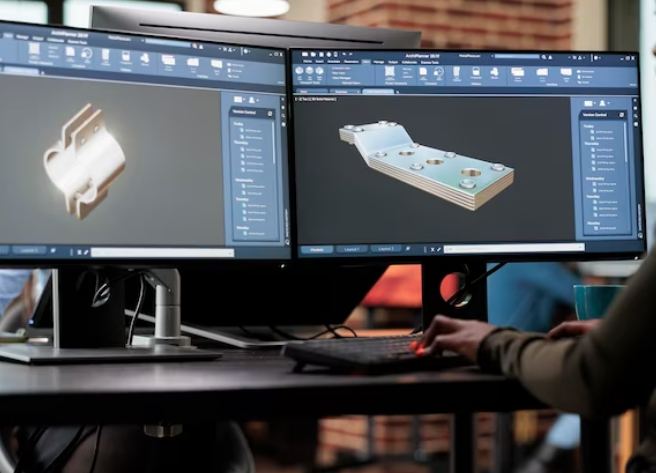

CNC-Fräsen: Beim Fräsen hingegen geht es um das Entfernen von Material von einem Werkstück mittels Rotations schneider. Das Werkstück bleibt stationär, während sich das Werkzeug der Fräsmaschine entlang mehrerer Achsen bewegt, um komplexe Formen, Schlitze und Löcher zu erzeugen. CNC-Fräsen ist vielseitig und auf eine Vielzahl von Geometrien anwendbar.

CNC-Drehen: Drehmaschinen, auch Drehmaschinen genannt, haben eine horizontale oder vertikale Spindel ausrichtung. Das Werkstück wird auf die sich drehende Spindel geklemmt, sodass sich das Schneidwerk zeug parallel zur Rotations achse bewegen kann.

CNC-Fräsen: Fräsmaschinen können vertikale oder horizontale Spindel ausrichtungen haben. Beim vertikalen Fräsen ist die Spindel vertikal ausgerichtet, während beim horizontalen Fräsen die Spindel horizontal positioniert ist. Diese Unterscheidung ermöglicht unterschied liche Schneid ansätze.

CNC-Drehen: Dreh werkzeuge sind typischer weise Ein punkt werkzeuge, die Material schneiden, wenn sich das Werkstück dreht. Das Werkzeug bewegt sich radial und axial, um das Teil zu formen.

CNC-Fräsen: Fräs werkzeuge sind normaler weise Mehr punkt werkzeuge, und der Bearbeitungs prozess umfasst sowohl rotierende als auch lineare Bewegungen. Das Fräsen ermöglicht die Verwendung von End mühlen, Gesichts mühlen und verschiedenen Werkzeug geometrien, um bestimmte Ergebnisse zu erzielen.

CNC-Drehen: Das Drehen eignet sich am besten für symmetrische Teile mit Rotations symmetrie. Es zeichnet sich durch Merkmale wie Rillen, Verjüngungen und Konturen auf zylindrischen Oberflächen aus. Übliche Anwendungen umfassen die Herstellung von zylindrischen Komponenten wie Buchsen, Wellen und Flanschen.

CNC-Fräsen: Das Fräsen ist geschickt in der Herstellung einer Vielzahl von Formen, einschl ießlich Taschen, Schlitzen und komplexen drei dimensionalen Konturen. Diese Vielseitigkeit macht das Fräsen für komplizierte Komponenten geeignet. Das Fräsen eignet sich für ein breiteres Anwendungs spektrum, einschl ießlich der Schaffung komplizierter Komponenten für die Luft-und Raumfahrt-, Automobil-und Medizin industrie.

Abschließend sind CNC-Drehen und Fräsen unterschied liche Bearbeitungs prozesse mit jeweils eigenen Vorteilen und Anwendungen. Die Wahl zwischen Drehen und Fräsen hängt von Faktoren wie der gewünschten Geometrie, dem gewünschten Material und den Projekt anforderungen ab. Durch das Verständnis der Unterschiede zwischen Drehen und Fräsen kann die Auswahl der geeigneten Bearbeitungs methode zur Herstellung hochwertiger Produkte führen.

Im Bereich der CNC-Bearbeitung zeichnet sich HHC (Suchst) als erste Wahl für das CNC-Drehen aus und bietet beispielloses Fachwissen und maßge schneiderte Lösungen. Hier sind die Hauptgründe, warum die Auswahl von HHC eine strategische Entscheidung ist:

Als ProfiHohe präzision teile fabrikHHC zeichnet sich durch kunden spezifische Formenent wicklung und maßge schneider tes Lösungs design aus und bietet personal isierte Fertigungs lösungen. Unser Know-how liegt in der Erstellung maßge schneider ter Formen, um sicher zustellen, dass die Präzision und Einzigartig keit von Komponenten auf Ihre spezifischen Projekt anforderungen zuges chnitten.

Bei HHC ist Qualität unser Eckpfeiler. Einhaltung internat ionaler Standards wie ISO9001, IATF16949 und ISO13485 usw. Wir garantieren Exzellenz in jedem Produkt. Unsere strengen Qualitäts kontroll prozesse stellen sicher, dass jede Komponente die Kunden erwartungen nicht nur erfüllt, sondern übertrifft und Vertrauen und Zuverlässigkeit etabliert.

HHC verfügt über einen selbst gebauten Industrie park, der unsere Produktions kette vertikal integriert, um einen deutlichen Kosten vorteil zu erzielen. Unsere effizienten Produktions prozesse und die vertikale Integration steigern die Produktivität und ermöglichen es uns, Ihr Kosten budget zu erreichen, ohne Kompromisse bei der Qualität einzugehen.

Zusammenfassend bietet HHC CNC Lading Turning mehr als nur Präzisions bearbeitung. Es bietet eine Partnerschaft, die auf Innovation, Zuverlässigkeit und Kosten effizienz beruht. Wählen Sie HHC für eine gemeinsame Reise, die maßge schneiderte Exzellenz mit beispielloser Qualität verbindet und gleichzeitig die Kosten optimiert.

In der Welt der Präzisions bearbeitung ist das CNC-Drehen ein vielseitiger Prozess, der für seine Fähigkeit bekannt ist, verschiedene Formen mit Genauigkeit und Effizienz herzustellen. Hier ist eine kurze Untersuchung der Formen, die CNC-Drehen erzeugen kann:

Das CNC-Drehen zeichnet sich durch die Herstellung zylindrischer Formen aus und eignet sich daher ideal für die Herstellung von Komponenten wie Wellen, Stiften und Buchsen. Der Prozess gewähr leistet Gleichmäßigkeit und Präzision in zylindrischen Profilen.

Das CNC-Drehen beherrscht das Erstellen von Verjüngungen und konischen Formen. Diese Fähigkeit ist wertvoll für Anwendungen, bei denen Teile eine allmähliche Reduzierung oder Ausdehnung des Durchmessers erfordern.

Der Prozess ist geschickt darin, komplizierte Rillen und Konturen auf zylindrischen Oberflächen zu bilden. Dies macht das CNC-Drehen für Komponenten mit detaillierten Merkmalen geeignet und verbessert sowohl die Funktional ität als auch die Ästhetik.

Obwohl dies haupt sächlich mit zylindrischen Formen verbunden ist, kann das CNC-Drehen auch zur Herstellung von sphärischen Komponenten verwendet werden. Diese Vielseitigkeit erweitert den Bereich der erreichbaren Formen.

CNC-Drehen kann komplexe Geometrien verarbeiten, einschl ießlich Formen mit unterschied lichen Durchmessern und komplizierten Details. Dies macht es zu einem wertvollen Prozess für die Herstellung verschiedener und maßge schneider ter Komponenten.

Zusammenfassend ist das CNC-Drehen nicht auf bestimmte Formen beschränkt. Seine Anpassungs fähigkeit ermöglicht die Erstellung einer Vielzahl von Komponenten, die von einfachen zylindrischen Formen bis zu komplizierten und komplexen Geometrien reichen. Die Präzision und Effizienz des CNC-Drehens machen es zu einer bevorzugten Wahl für die Formgebung verschiedener Teile im Real.